主な事業

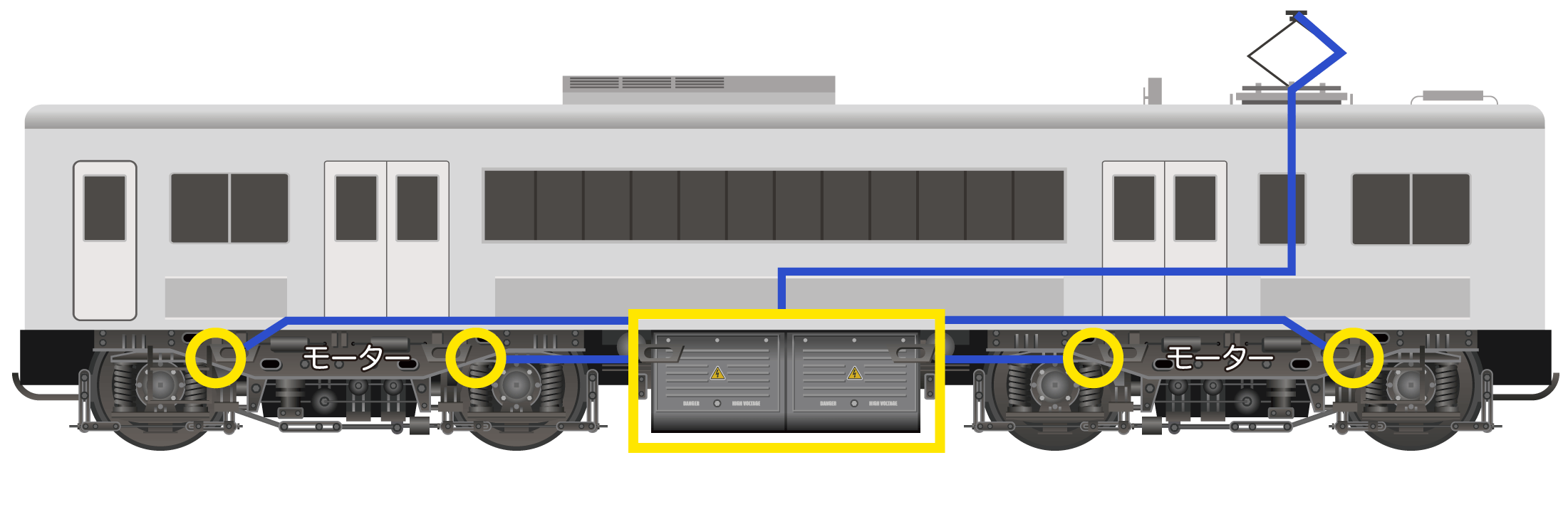

私たちは、車両向けインバータ装置の配線部品の製造と販売を行う会社です

主な事業

私たちは、車両向けインバータ装置の配線部品の製造と販売を行う会社です

私たちの仕事は、経済活動を支えるインフラに、深く関わる仕事です。

具体的には、車両が走行するために必要な電力を制御する、インバーター装置に使われる、配線部品を製造しています。切断、加工、絶縁処理までを一貫して行う独自の製造方法により、お客様のあらゆるニーズに応える製品、原価低減に対応したモノづくりを行っています。

特に、省スペースで軽量化を実現した当社の製品は、多くのクライアント様から品質の高さを評価されています。

弊社では主にブスバーとターミナルアッシーを製造しており、特にブスバーにおいてはエッジワイズ加工を用いた独自の技術が強みです。ターミナルアッシーにおいても品質管理を徹底し、耐久性と安全性を兼ね備えた製品を提供しています。

エッジワイズ加工とは、銅板の長辺を横方向に曲げる加工のことをいいます。市販の加工機械がないため、独自で機械を開発して加工を行っています。内と外の板の厚さ(偏肉)を最小限に抑えることが重要となり、高い技術力を必要とする加工です。

エッジワイズ加工後に行う曲げ加工において、板厚によって生じる伸び率を計算し、予め寸法を微調整しておきます。

取り付け穴となる穴を開ける工程です。製品によって穴の数・位置が違うため、図面に合わせて正確に穴を開けていきます。

板厚を半分に削る加工です。ここで加工したものを最終的に2つ組み合わせます。エッジワイズなど複雑な加工のものは難易度が高くなります。

曲げ加工は、銅板を厚さ方向に曲げる加工方法です。エッジワイズ加工に比べると、一般的な曲げ加工法といえます。曲げる時に銅板が伸びるため、伸びを逆算して正しい寸法となるように曲げていくことがポイントです。

部品と部品の間に溶解した「ロウ材」を流し込み、部品と部品を固定する加工です。銅を溶かすことなく均等にロウを回すために800度〜1000度以内の温度をキープし、接合する必要があります。国家資格もあり経験と高い技術を要する加工です。

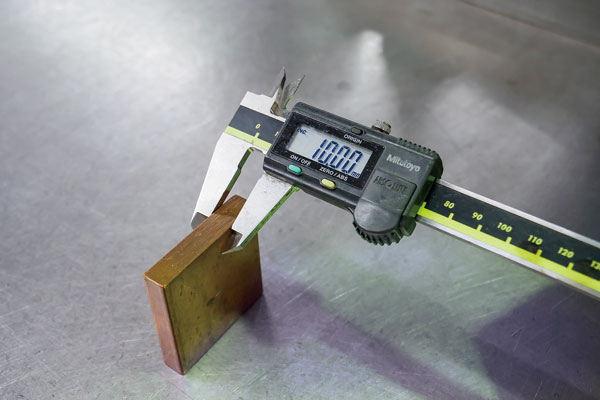

複数の計測器具で寸法のチェック、正しい加工ができているか、傷などの外観検査など、完成した製品の全体をチェックし、品質を確認します。

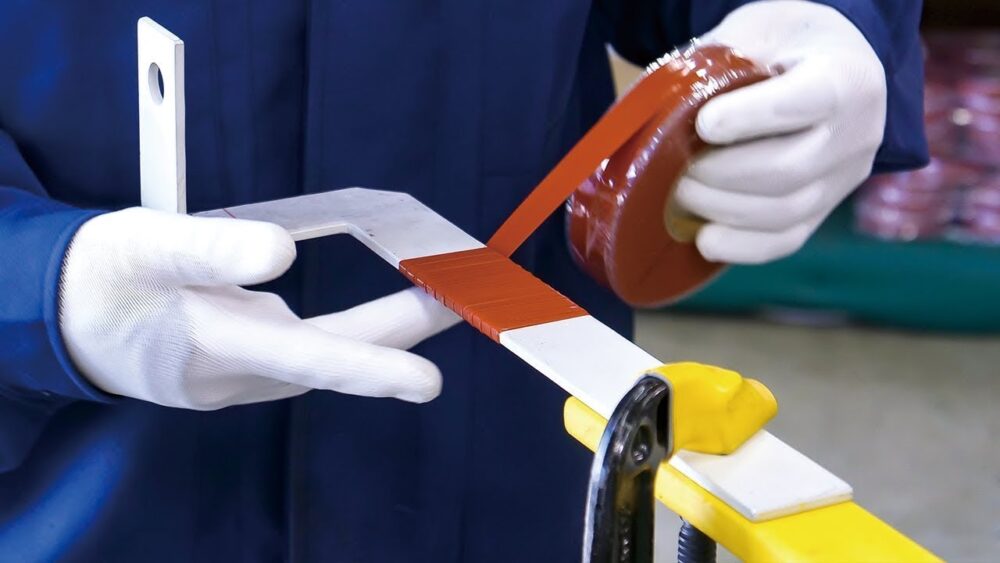

銅板に絶縁コーティングを施し、電気を通さないようにする加工です。1ミリの隙間も作らない緻密な作業のため、すべて手作業で行います。省スペースにおさまるよう厚みを極力制限すること、複雑な形状への対応など、難易度の高い加工です。

三相交流モーター向けの高品質なターミナルアッシー加工を行っています。最新の技術を駆使し、さまざまな仕様に対応した製品を提供しています。